このアプリケーションノートでは、製造装置でのサンプリングポイントから洗浄溶媒を直接モニターする、PATROL UPLC システムを使用する高速オンライン UltraPerformance 液体クロマトグラフィー(UPLC)分析法について説明します。

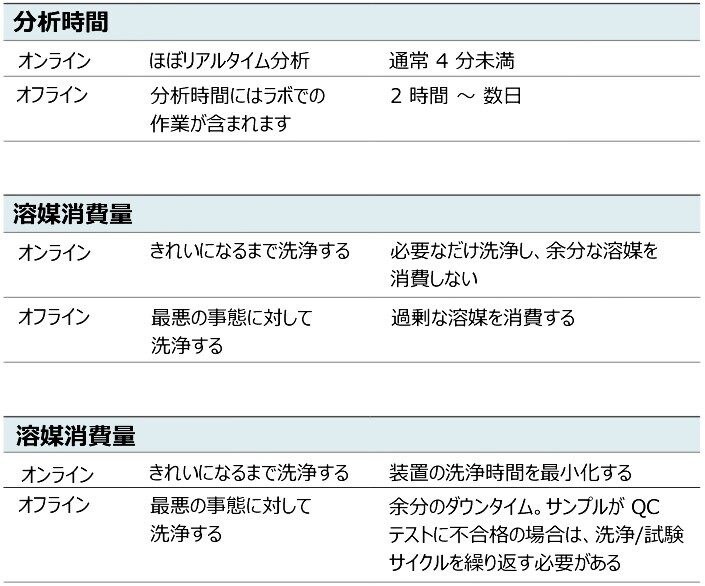

PATROL UPLC プロセス分析システムによる洗浄溶媒のオンラインモニタリングにより、プロセス装置の作業効率が確実に向上します。プロセスコンポーネントに必要な安全性のレベルを超えないことを保証する効率的なオンライン洗浄プロトコルを導入することで、時間と溶媒を節約して、最悪の事態を想定して設計された多大な時間と材料を費やす手順を回避できます。

医薬品有効成分(API)の製造、原薬の配合、医薬品の充塡と仕上げの際には、一連の洗浄手順によって製造装置から残留物を除去します。洗浄手順は多くの場合、装置の十分な洗浄を保証するために、最悪の事態を想定して設計されています。この方法では、必要以上の追加の洗浄時間、溶媒消費、廃液処理が発生することがあります。

製造装置を適切に洗浄することが、医薬品の交差汚染を避けるために不可欠です1-3。 洗浄手順の有効性は、洗浄のバリデーションによって実証する必要があります。これには、残留 API、出発物質、中間体、不純物が製造装置から除去されていることの実証が含まれます。目視による点検やサンプリングの際は、有害物質に作業者が曝露されるリスクを最小限に抑えるように注意する必要があります。

洗浄手順の開発およびバリデーションプロセスにおいて、プロセス全体の各洗浄ステップの有効性を評価して、どのポイントで装置がきれいになるかを適切に把握することが重要です。装置が汚れている場合には許容できない結果が生じることを確認することも重要です。

洗浄方法をバリデーションできたら、ルーチンの装置洗浄をモニターする必要があります。通常、サンプル(スワブまたは洗浄溶媒)は、オフラインの品質管理(QC)ラボに持ち込んで分析されます。オフラインのラボから結果を受け取るまでに、数時間から数日かかることがあります。この間、製造装置はアイドル状態になってしまいます。API 残留物についてラボで得られた結果が陽性であった場合は、洗浄プロセスおよびそれに続くオフライン QC 試験を繰り返す必要があり、製造装置がアイドル状態になる時間が長くなります。

製造装置に存在するすべての成分を、必要な安全性レベルで同時にモニターできる分析法が必要です。API 残留物の許容基準は、原薬の力価によって異なります。一般に、ほとんどのプロセスでは、10 ppb ~ 1 ppm(10 ng/mL ~ 1 µg/mL)の範囲の低い安全性限界を目指します。このような限界を達成するには、高感度の分析手法が必要になります4。

このアプリケーションノートでは、製造装置でのサンプリングポイントから洗浄溶媒を直接モニターする高速オンライン UltraPerformance LC(UPLC)分析法について説明します。洗浄溶媒をオンラインでモニターすることで、API が製造装置から除去されたポイントを判定することができます。これにより、必要な洗浄溶媒の量を減らすことができます。特に、装置が複数の API に使用されている場合や、洗浄手順が「最悪の事態」に対して開発されている場合に有効です。洗浄手順についての理解を深め、オフラインの QC 結果への依存度を減らすことで、洗浄や検証のために装置がオフラインになる時間を大幅に短縮することができます。

オンライン分析法で得られた結果を、オフラインの UPLC システムでのスワブおよび洗浄溶媒の試験によって得られた結果と比較します。統合されたハードウェアとソフトウェアを搭載した PATROL UPLC プロセス分析システムは、可動式システムエンクロージャーにより、製造環境で使用するように設計されており、オンラインとアットラインの両方で、プロセス内サンプルをほぼリアルタイムで分析できます。

|

LC システム: |

PATROL UPLC プロセス分析システム ACQUITY UPLC システム(オフラインとの比較のため) |

|

カラム: |

ACQUITY UPLC HSS T3、1.8 µm、2.1 mm × 50 mm |

|

カラム温度: |

50 ℃ |

|

流速: |

1.0 mL/分 |

|

移動相: |

75:25 水/アセトニトリル + 0.1% ギ酸 |

|

注入量: |

1 µL |

|

ニードル洗浄溶媒: |

70:15:15 アセトニトリル/イソプロパノール/水 |

|

波長: |

230 nm |

|

データレート: |

10 Hz |

|

タイムコンスタント: |

0.2 秒(通常) |

|

分析時間: |

1 分 |

アセチルサリチル酸(ASA)のサリチル酸への変換に使用する反応容器の洗浄を行いました5。 0.3 g/L ASA 水溶液を 1 L の反応容器中に調製しました。硝酸(10 mL)をリアクターに添加し、これを 75 ℃ の熱浴中に入れました。2 時間後、温度を 7 ℃ に下げ、さらに 2 時間後、リアクターを熱浴から取り出しました。次に、リアクターを空にして洗浄に備えました。

最終的な洗浄手順には、リアクター内部を洗浄するための 50:50 水/メタノール 100 mL を使用する 3 回の洗浄ステップと、同じ溶媒 200 mL を使用してリアクターのアウトレットを洗浄する 2 回の洗浄ステップを含めました。各ステップの後に、洗浄溶媒をサンプリングして分析し、洗浄の進行状況をモニターしました。手順全体を通しておよび最終洗浄ステップの後に、スワブを使用してリアクターのきれいさを評価し、レベルが許容範囲を下回っていることを確認しました。

出発物質および最終生成物の検量線は、評価する洗浄プロセスのステップに応じて、10 ng/mL ~ 50 µg/mL の範囲のレベルの 4 種類の標準試料を用いて作成しました。12 種類の標準試料を全濃度範囲にわたって分析することで、直線性範囲を判定しました。検出限界(LOD)は s/n = 3 と定義し、定量限界(LOQ)は s/n = 10 と定義しました。

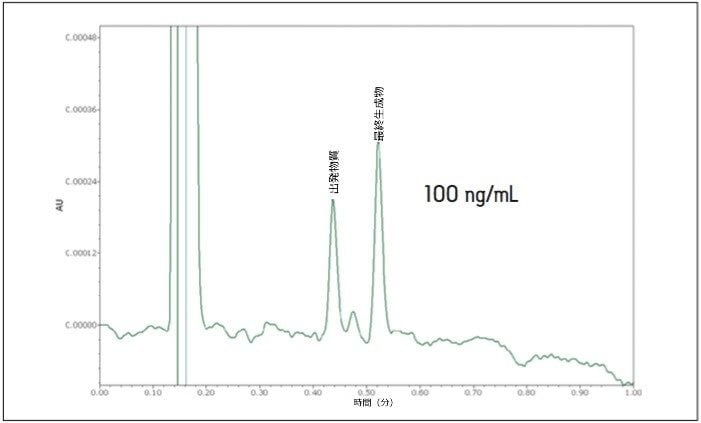

洗浄溶媒のオンラインモニタリング用に、高速アイソクラティック分析法を開発しました。最終分析法の分析時間は 60 秒で、注入間のサイクル時間は 160 秒であり、ほぼリアルタイムの分析になりました。この分析法では、出発物質、最終生成物、および 2 種類の重要なプロセス不純物について優れた分離が得られました。標準試料のクロマトグラフィーおよび最初のリアクター洗浄ステップの例を図 1 に示します。

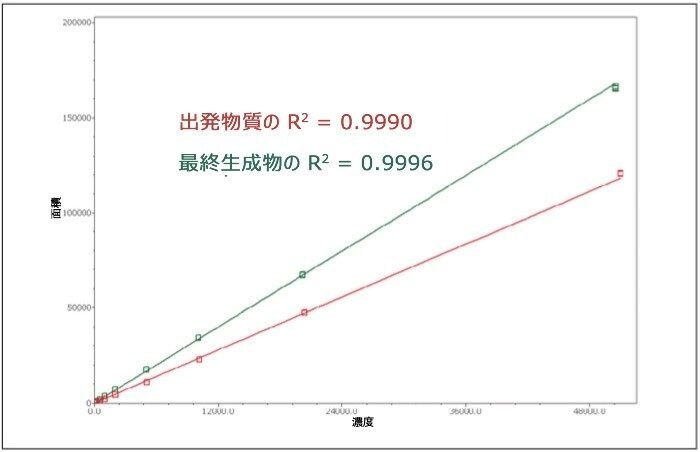

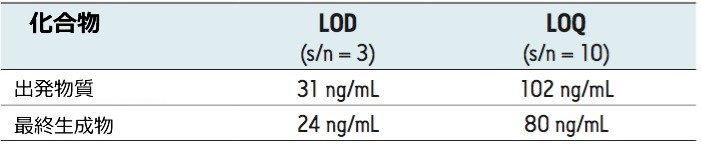

分析法が感度の要件を満たし、必要な範囲にわたって定量を行うのに直線性範囲が十分であることを確保するために、10 ng/mL ~ 50 µg/mL で検量線を作成しました。検量線には 1/x 重み付けを使用して、低濃度でも良好な定量が行えるようにしました。この検量線では、R2 値が 0.999 を超える優れた直線性が認められ、直線性は 3 桁を超えて広がっていました(図 2)。最終的な分析法の検出限界は 24 ng/mL と非常に低いことがわかりました(表 1)。LOD と LOQ は、低レベルの標準試料について濃度対 s/n をプロットして決定しました。各分析につき、わずか 1 µL をカラムに注入しました。このことは、この分析法は、オンカラムで 24 pg もの低レベルを十分検出できるほど感度が高いことを示しています。図 3 に、定量限界に近い標準試料のクロマトグラフィー分離を示します。

洗浄のバリデーションおよび洗浄手順のルーチンモニタリングのサポートにおける PATROL UPLC プロセス分析システムの適用可能性を実証するには、オフラインの結果との同等性を確認する必要があります。

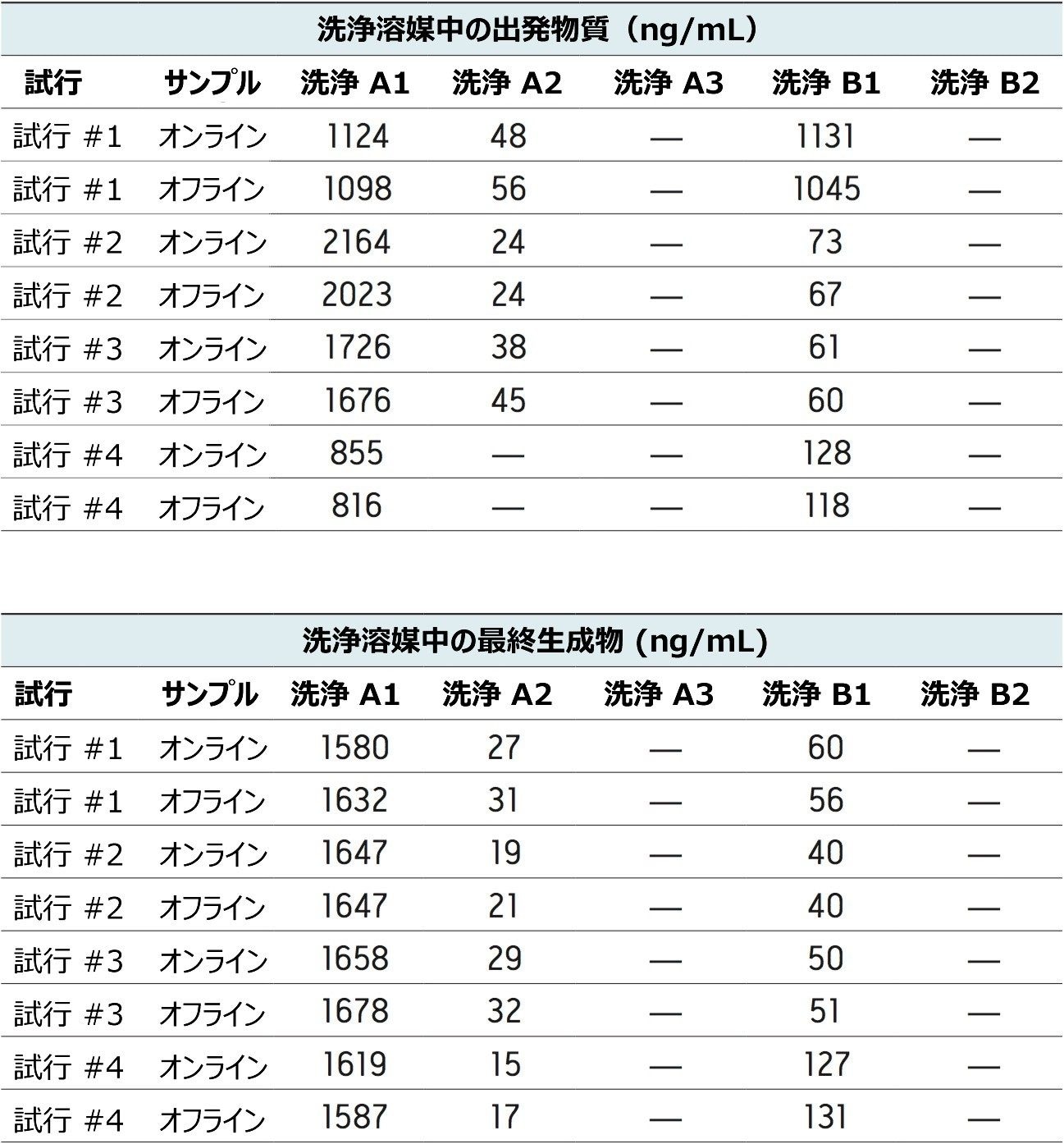

リアクターの洗浄プロトコルを作成し、各ステップの後にオンラインとオフライン両方での分析によって残留レベルを評価しました。最終的な洗浄手順は、リアクター内での 3 回の洗浄ステップ(プロトコル A)とアウトレットでの 2 回の洗浄ステップ(プロトコル B)で構成しました。各ステップでの試験によって判定された残留レベルを表 2 に示します。最終生成物がオフライン分析で検出された場合(洗浄溶媒またはスワブ)、オンラインモニタリングでも検出されていることに注意してください。

さらに、オンラインの結果により装置がきれいであることが示された場合、その後のオフライン分析(洗浄溶媒およびスワブ)においてもきれいであることが示されました。PATROL UPLC プロセス分析システムは、各洗浄ステップでの汚染のレベルを迅速かつ簡単に判定できるため、洗浄プロトコルを開発する上で極めて有用なツールでした。

最終的な洗浄手順を開発した後、洗浄プロセスをルーチンにモニターする上での PATROL UPLC プロセス分析システムの併行精度を評価しました。リアクターを 4 回洗浄したところ、オンラインモニタリングとオフラインモニタリングの結果は、出発物質および最終生成物両者の存在の判定に関して一貫していました(表 3)。最終結果において、洗浄ステップ A で残留物が検出されなかった場合、リアクターの内部はきれいであったことが示され、洗浄ステップ B で残留物が検出されなかった場合、(スワブの分析で確認された通り)リアクターのアウトレットがきれいであったことが示されます。

製造装置の洗浄手順のルーチンオンラインモニタリングは、従来のオフライン試験よりも有効です。複数の API に使用されているリアクターは、溶媒と時間を過剰に消費する「最悪の事態」に対する過剰洗浄を使用するのではなく、適切に洗浄し、分析することで、仕様を満たしていることを保証できます。また、装置が故障したり、オフライン QC 試験のサイクルを繰り返したり、洗浄手順を繰り返したりする間に装置がアイドル状態になるリスクも排除できます。さらに、手作業のスワブでの拭き取りやサンプリングの必要がなくなるため、ユーザーが有害物質に曝露される可能性が低減します。

720002993JA、2014 年 5 月