PATROL UPLC プロセス分析システムにより、プロセス開発にレファレンス標準法を用いることができます。このシステムは業務運営に応じて直接拡張できるため、分光センサーをキャリブレーションしたり、疑わしいサンプルをオフラインの QC ラボに送付したりする必要がなくなります。このアプリケーションノートでは、UPLC を用いたプロセス内製造サンプルのオンライン反応モニタリングについて説明します。

プロセス内反応モニタリングに PATROL UPLC プロセス分析システムを使用することで、スループット、収量、プロセスの把握を向上させることができます。これにより、他の一般的な PAT センサーと比較して、目的の生成物、低レベルの生成物、プロセス不純物の存在と量に関する信頼性が高い詳細な情報を 1 回の分析で得ることができます。

プロセス分析技術(PAT)は、とりわけ製薬企業やバイオ医薬品企業の業界において、製造プロセス全体の重要な構成要素です。これは、プロセスについてより深く理解し、廃液量を最低限に抑えつつ収量の最大化を確保して、一貫した製品品質を得るために使用されています。

PAT では、プロセス内バッチの質を確認し、そのプロセスの重要なステップそれぞれのパフォーマンスを把握するために、製造プロセス全体にわたって適時に測定を行います。製造プロセス全体で、多くのさまざまなセンサーテクノロジーを使用して、プロセス内バッチの特性を測定します。特定された重要品質特性(CQA)をモニターするのに適したセンサーを導入することで、プロセス管理を維持し、プロセスの確立されたデザインスペース内で適切に機能させるのに役立ちます。

通常、反応のモニタリングなどのプロセスステップは分光センサーを用いて評価し、これには近赤外線分光(NIR)やラマン分光が含まれます。これらの手法には、反応の進行に関するリアルタイムの情報を提供する機能がありますが、特に一部の成分の濃度が低い場合、溶出液流中の複数の成分を効果的に分離して定量する機能はありません。

これらのセンサーの性能は、レファレンス標準(ほとんどの場合高速液体クロマトグラフィー(HPLC))と比較して評価する必要があります。これは、HPLC が選択的で感度の高い手法であり、リニアダイナミックレンジが広く、低レベルの不純物など、複雑なサンプル中の複数の成分を定量する機能があるためです。

HPLC は、製薬企業の QC ラボで最も広く使用されている手法です。しかし、分析時間が長く、システム操作が複雑なため、アットライン分析やオンライン分析にルーチンには使用されていません。

Waters UltraPerformance LC(UPLC)テクノロジーの導入により、プロセス内サンプルのほぼリアルタイムのクロマトグラフィー分析が可能になりました。UPLC は、統合されたハードウェアとソフトウェアを含むシステムとして提供され、ユーザーによるインプットをほとんどまたはまったく必要としないシンプルな設計になっています。

PATROL UPLC プロセス分析システムにより、プロセス開発にレファレンス標準法を用いることができます。このシステムは業務運営に応じて直接拡張できるため、分光センサーをキャリブレーションしたり、疑わしいサンプルをオフラインの QC ラボに送付したりする必要がなくなります。このアプリケーションノートでは、UPLC を用いたプロセス内製造サンプルのオンライン反応モニタリングについて説明します。

この試験では、アセチルサリチル酸(ASA)のサリチル酸への変換をモニターしました。0.3 g/L の ASA 水溶液を 1 L 調製しました。システムの併行精度は、反応開始前に、常温の容器からサンプルを取り出して評価しました。次に、この容器を 75 ℃ の熱浴に入れ、10 mL の硝酸を添加しました。反応物をサンプリングし、以下の条件で分析しました。

|

カラム: |

Waters ACQUITY UPLC HSS T3 2.1 mm × 50 mm、1.8 µm |

|

溶離液: |

A:0.1% ギ酸水溶液 B:0.1% ギ酸アセトニトリル溶液 |

|

グラジエント: |

2 分間で 5% ~ 80%、曲線 6 |

|

流速: |

0.8 mL/分 |

|

温度: |

50 ℃ |

|

注入量: |

1 µL |

|

検出: |

243 nm、40 Hz、タイムコンスタント 0.025 秒 |

|

洗浄: |

70:15:15 アセトニトリル/水/イソプロパノール |

|

パージ溶媒: |

1 mL(トランスファーラインのボリュームの 4 倍) |

|

実行時間: |

2.5 分 |

|

サイクル時間: |

4 分 10 秒 |

UPLC では、2 µm 以下のカラム粒子、およびこれらの粒子のメリットを利用するシステムテクノロジーを使用しています。UPLC が導入されて以来、多くのユーザーが HPLC QC 分析法を UPLC に移管して大きな成功を収めており、感度、スループット、分離のすべてにおいて画期的な改善を実現しています。

PATROL UPLC プロセス分析システムは、これらの大幅な改善を製造現場にもたらし、LC をリアルタイムセンサーとして使用できるようになりました。全体的に設計されたシステムとして、これには、プロセス内環境でサンプルおよびワークフローを管理するために、UPLC テクノロジー、コントロールソフトウェア、頑健に設計されたサンプルマネージャーモジュールが統合されています。システムのコンポーネントは、すべての溶媒、廃液、標準試料とともに、製造環境のすべての要件に適合する密閉ケースに収納されています。

このシステムは、オンライン(プロセス流からの直接自動サンプリング)分析およびアットライン(プロセス流からの通常のサンプル取り出し)分析の両方に適合するように設計されています。ACQUITY UPLC プロセスサンプルマネージャー(PSM)は、プロセス流またはリアクターと接続して、ユーザーの操作を必要とせずに、リアルタイムで分析および定量を行うことができます。データを分散制御システム(DCS)または LIMS に送信して、完全に自動でモニタリングを行うことができます。アットラインアプリケーションの場合、システムはバーコードスキャン機能付きのウォークアップインターフェースを備えており、技術者が情報を入力する必要がありません。また、21CFR Part 11 に準拠した Empower ソフトウェアを用いたサンプル分析過程の管理も行えます。

合成反応中にリアクター内のすべての成分を定量する機能により、副生成物の生成を最小限に抑えつつ、目的化合物への非常に高い変換率が得られます。PATROL UPLC プロセス分析システムのリアルタイムモニタリング機能により、リアクター内のすべての成分の量がマッピングされ、反応を止めてプロセスを先に進めるのに適したタイミングを判断することができます。

反応開始前にシステム適合性を評価するために、出発物質の分離の移管の併行精度を判定しました。出発物質の移管および分析の %RSD は表 1 に記載されており、分析法要件の範囲内に十分収まると判断されました。反応が開始されると、反応容器からのアリコートが自動的に PATROL UPLC プロセス分析システムに移され、存在する各成分のピーク面積 % がモニターされました。

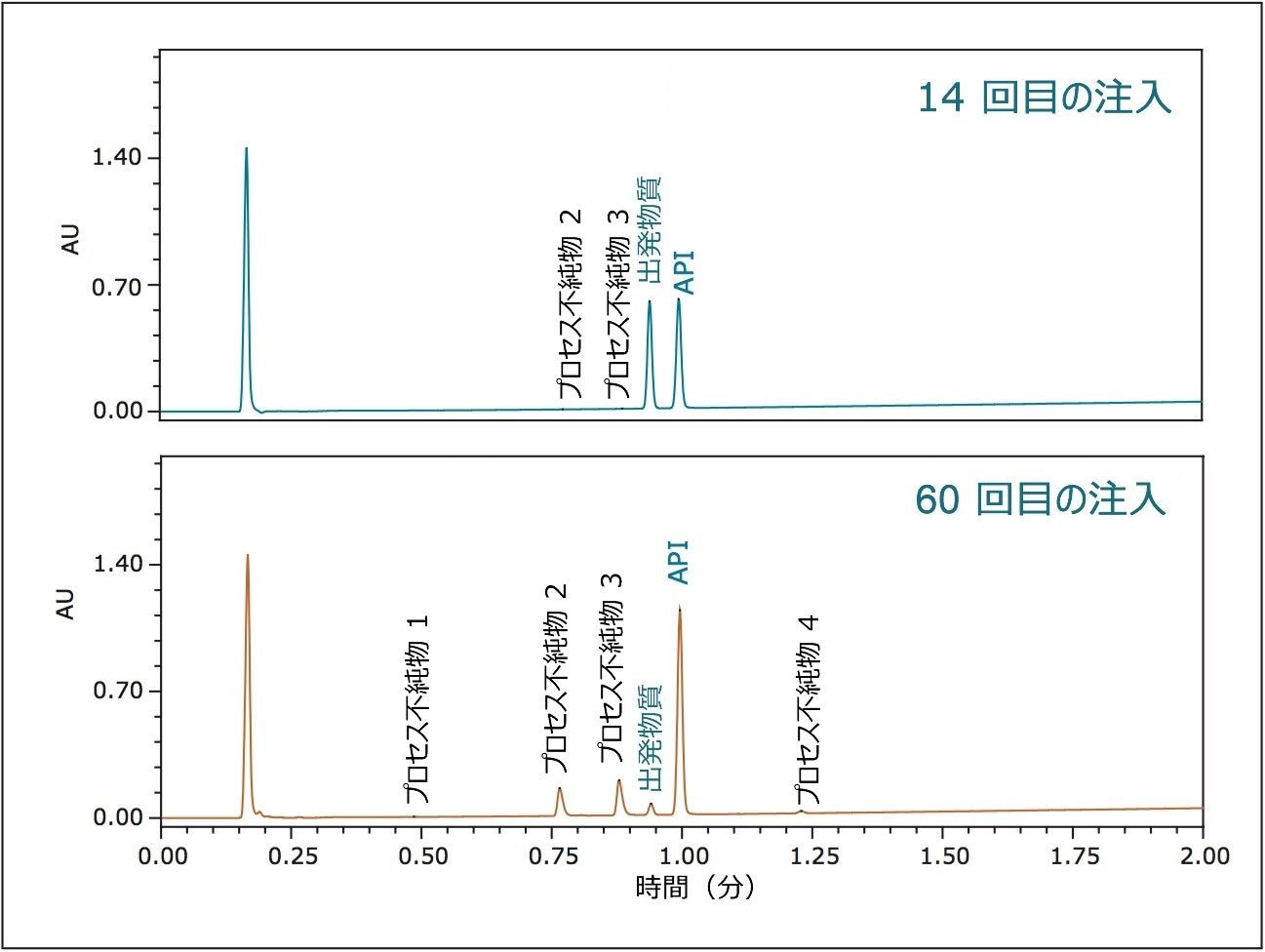

反応が進行するにつれて、システムは反応の進行をマッピングして、良好な分離度ですべての成分を分離できました。図 1 に、反応全体から選択した注入が示されており、反応全体にわたって非常に短い時間間隔で各成分の量を評価することで、反応の進行をモニターできることが実証されています。

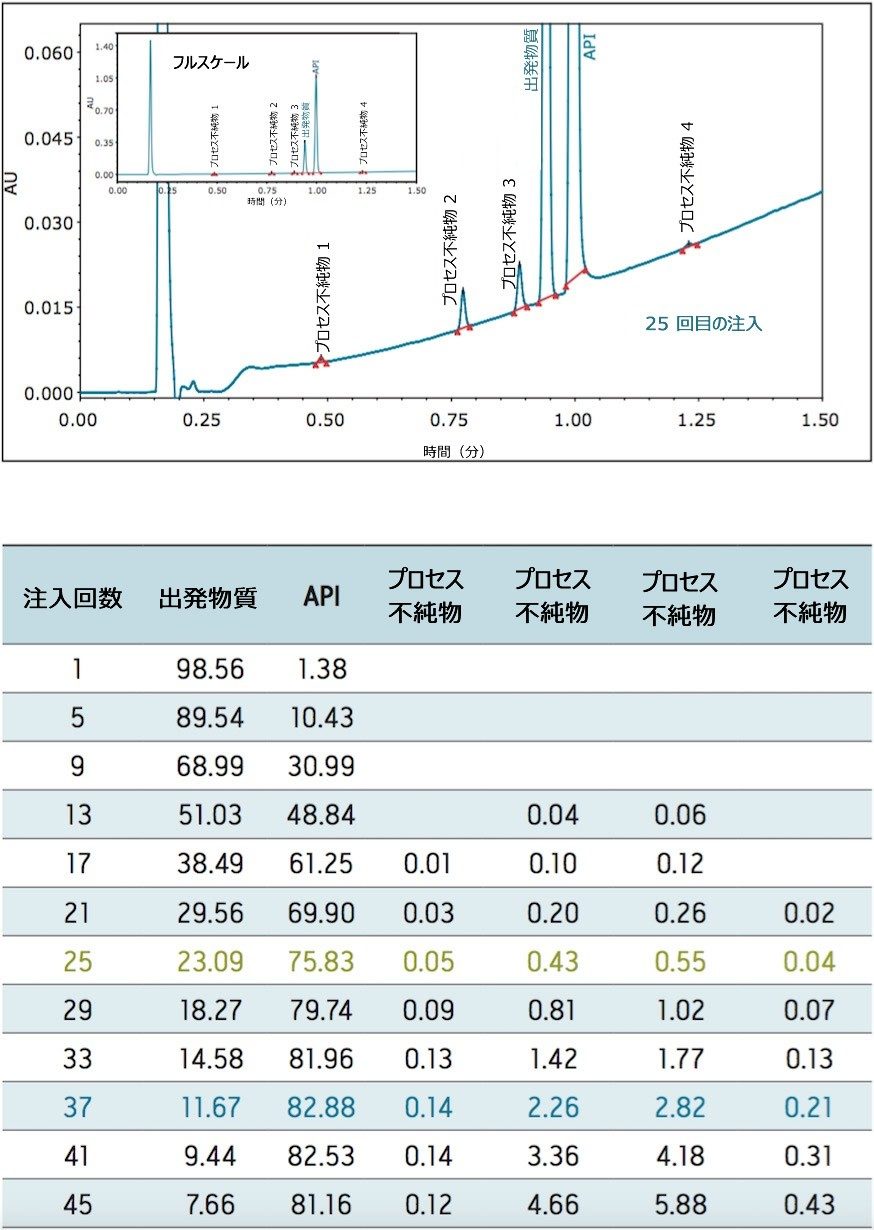

PATROL UPLC プロセス分析システムはリニアダイナミックレンジが広いため、同じクロマトグラフィー分析で、高レベル成分と、主要成分の 0.05% 未満までの低レベル成分の両方を(図 2)、同時に定量できます(表 2)。

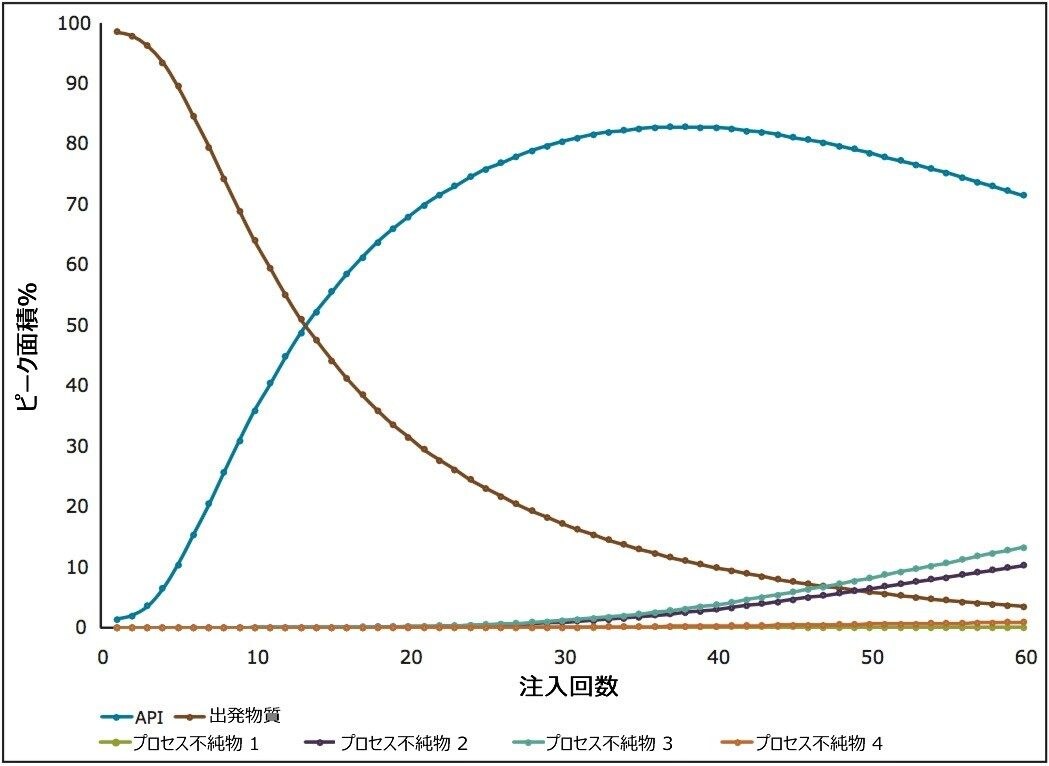

オンライン分光センサーでは、このように濃度がさまざまな複雑なマトリックスを同時に定量することはできません。クロマトグラムの各成分の %面積をプロットすることで、反応のマップを生成することができます(図 3)。

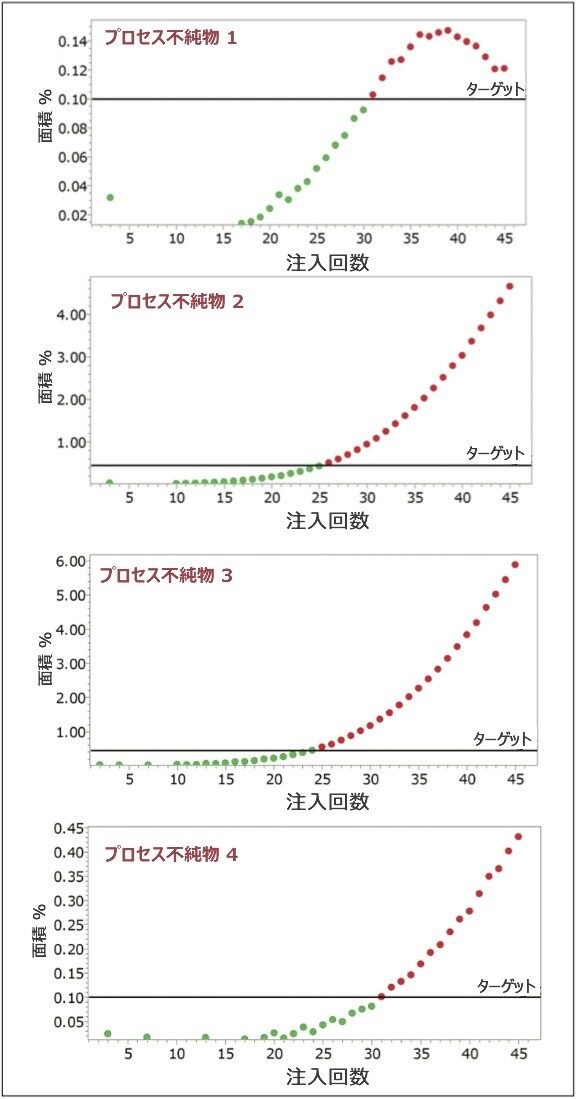

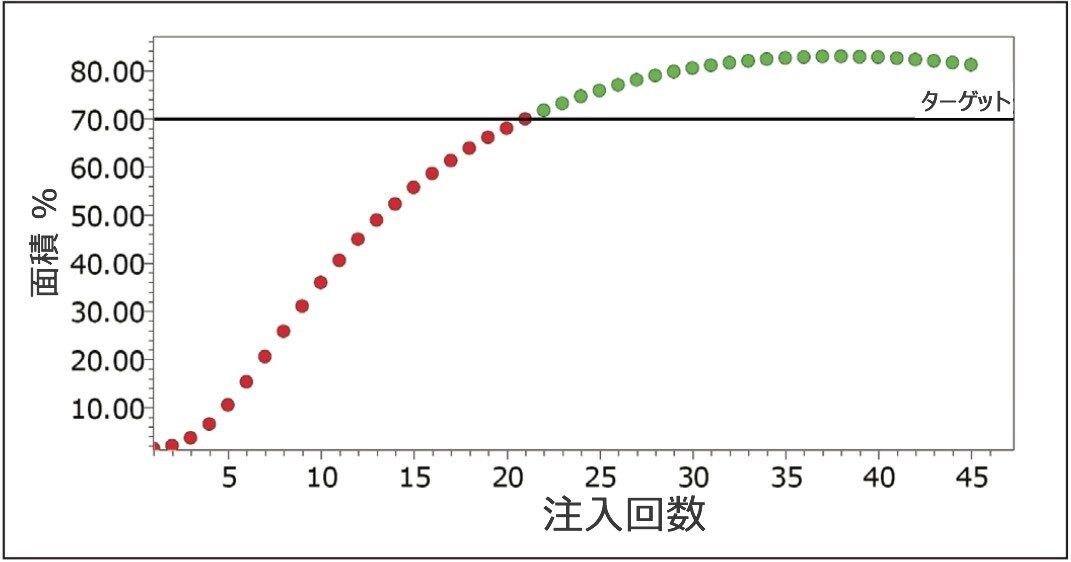

Empower ソフトウェアには強力な解析機能およびレポート作成機能が組み込まれており、これによりユーザーはリアクター中の成分それぞれのターゲットレベルを定義することができます。システムは、不純物が臨界レベルに達したポイント(図 4)および/または API がターゲットレベルに達したポイント(図 5)にフラグを付けることができます。

詳細情報はこちら:www.waters.com/patrol

720002605JA、2014 年 5 月