本应用纪要介绍了一种使用PATROL UPLC系统的快速、在线的超高效液相色谱(UPLC)方法,直接从生产设备的采样点监测清洗溶剂。

使用PATROL UPLC过程分析系统在线监测清洁用的清洗溶剂可以缩短工艺设备的周转时间。实施高效的在线清洁方案可确保工艺组分不会超过规定的安全浓度,从而节省时间和溶剂,而不是消耗大量时间和原料来处理最糟糕的情况。

在活性药物成分(API)的生产、原料药的配制以及治疗药物的灌装和封装过程中,需要通过一系列的清洁程序来去除生产设备上的残留。通常情况下,清洁程序是针对最糟糕的情况设计的,旨在确保设备得到充分清洁。这种方法可能会额外增加清洁时间、溶剂用量和废液处置工作。

为了避免药品发生交叉污染,必须对生产设备进行适当清洁1-3。 必须通过清洁验证来证明清洁程序的有效性,包括证明残留的API、原料、中间体和杂质已从生产设备中去除。在目视检查和采样过程中,工作人员还必须注意尽量避免接触有害物质带来的风险。

在清洁程序的开发和验证过程中,必须评估整个过程中每个清洁步骤的有效性,以便充分了解设备何时达到洁净状态。如果设备部件不洁净,还必须确认是否产生了不可接受的结果。

完成清洁方法的验证后,应监测设备的常规清洁情况。通常情况下,需要将样品(拭子或清洗溶剂)送往离线质量控制(QC)实验室进行分析,而从离线实验室接收结果可能需要数小时至数天的时间。在此期间,生产设备只能闲置。如果实验室测得的API残留结果呈阳性,则必须重复清洁过程和随后的离线QC检测,这会延长生产设备闲置的时间。

因此,我们需要一种分析方法,能够同时监测生产设备中所有组分是否在规定的安全浓度内。API残留的可接受标准因原料药的效价而异。一般而言,大多数工艺规定的安全下限都在10 ppb~1 ppm范围内(10 ng/mL至1 μg/mL)。为达到这些限值,需要采用灵敏的分析技术4。

本应用纪要介绍了一种快速、在线的UltraPerformance LC (UPLC)方法,直接从生产设备的采样点监测清洗溶剂。通过在线监测清洗溶剂,可以确定从生产设备中去除API的点,从而减少清洗溶剂的消耗量,尤其是在用于多种API并且针对“最糟糕的情况”开发清洗程序的设备上。通过更好地了解清洁程序并减少对离线QC结果的依赖,可以大幅缩短必须离线进行设备清洁和验证的时间。

我们将在线方法的结果与在离线UPLC系统上测试拭子和清洗溶剂获得的结果进行了比较。PATROL UPLC过程分析系统集成了硬件和软件,并配备移动系统外壳,专为在生产环境中使用而设计,可以对生产过程样品实现近乎实时的在线和旁线分析。

|

液相色谱系统: |

PATROL UPLC过程分析系统 ACQUITY UPLC系统(比较离线系统) |

|

色谱柱: |

ACQUITY UPLC HSS T3, 1.8 μm, 2.1 mm x 50 mm |

|

柱温: |

50 °C |

|

流速: |

1.0 mL/min |

|

流动相: |

75:25水:乙腈 + 0.1%甲酸 |

|

进样体积: |

1 μL |

|

洗针液: |

70:15:15乙腈/异丙醇/水 |

|

波长: |

230 nm |

|

数据采集速率: |

10 Hz |

|

时间常数: |

0.2 s(正常) |

|

运行时间: |

1 分钟 |

清洁用于乙酰水杨酸(ASA)向水杨酸转化的反应容器5。 在1 L反应容器中制备0.3 g/L ASA水溶液。向反应器中加入硝酸(10 mL),并置于75 °C水浴中加热。2 h后,温度降至7 °C,再过2 h,将反应器从水浴中取出。然后清空反应器,准备清洁。

最终清洁程序包括使用100 mL 50:50水/甲醇进行三次清洗以清洁反应器内部,并使用200 mL相同的溶剂进行两次清洗以清洁反应器出口。在每个步骤完成后对清洗溶剂进行采样和分析,来监测清洁进度。在整个清洁程序中以及在最终清洁步骤后,使用拭子评估反应器清洁度,以确保残留水平低于可接受限值。

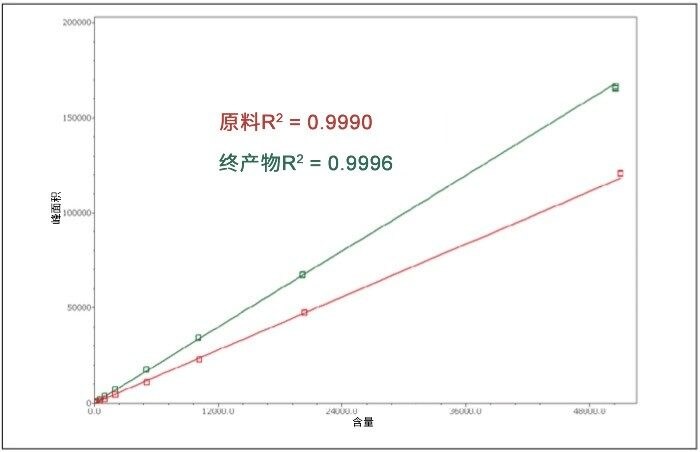

原料和终产物的校准曲线使用四种标准品绘制而成,浓度范围为10 ng/mL~50 μg/mL,具体取决于清洁过程中所评估的步骤。通过分析整个浓度范围内的12种标准品确定线性范围。检测限(LOD)定义为s/n=3,定量限(LOQ)定义为s/n=10。

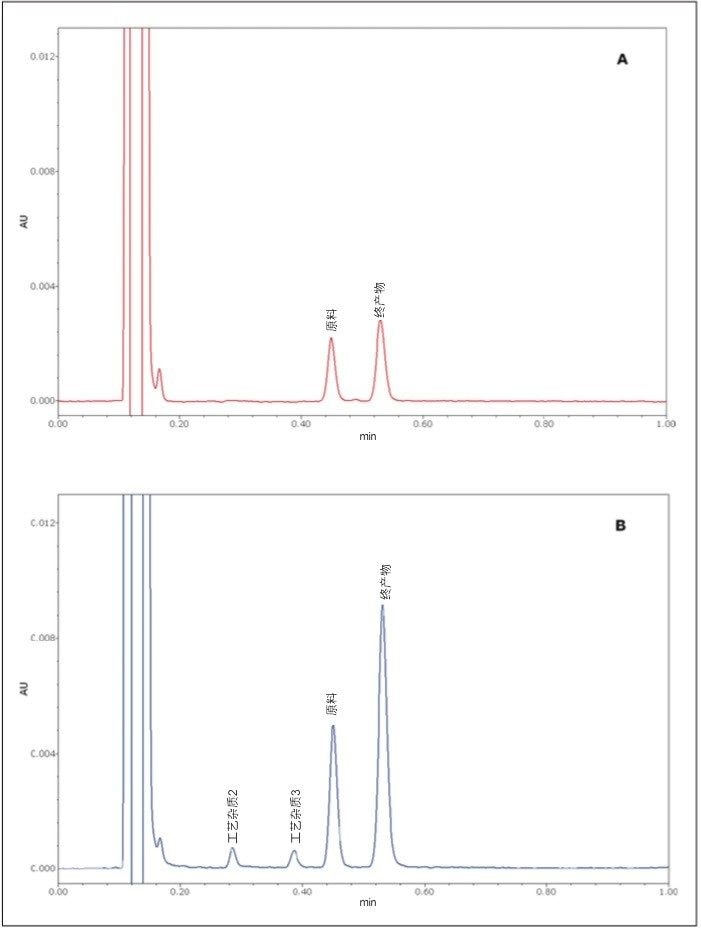

本研究开发出一种快速在线监测清洗溶剂的等度方法。最终方法的运行时间为60 s,进样之间的运行周期为160 s,可实现近乎实时的分析。该方法使原料、终产物和两种关键的工艺杂质获得了出色的分离度。标准品和第一个反应器清洗步骤的色谱图示例如图1所示。

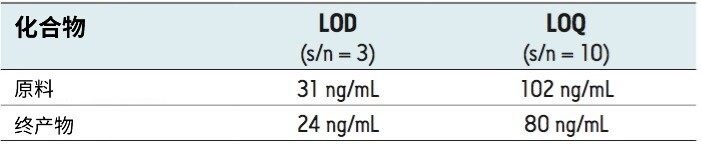

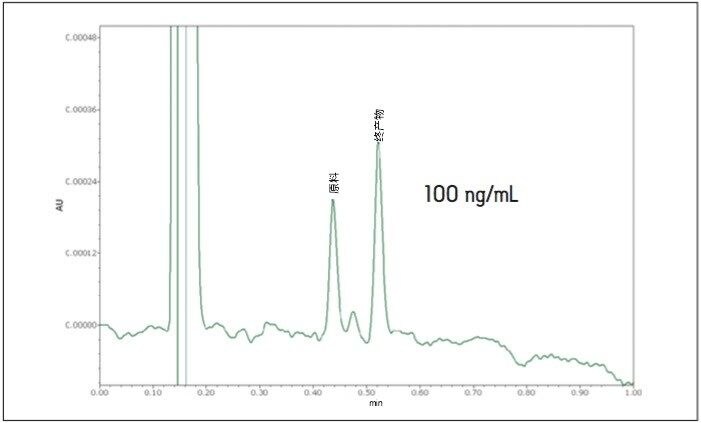

为确保方法满足灵敏度要求,并且线性范围足以在所需范围内进行定量,我们在10 ng/mL~50 μg/mL浓度范围内建立了校准曲线。校准曲线使用1/x加权,以确保在低浓度水平下实现良好的定量。在结果中观察到优异的线性,曲线的R2值超过0.999,跨越三个以上的数量级(图2)。最终方法的检测限非常出色,低至24 ng/mL(表1)。通过对低浓度标准品的含量与s/n作图来确定LOD和LOQ。每次分析的柱上进样量仅1 μL,表明该方法具有足够的灵敏度,可检测柱上进样量低至24 pg的样品。图3显示了接近定量限的标准品的色谱分离结果。

为了证明PATROL UPLC过程分析系统在执行清洁验证和清洁程序的常规监测方面的可行性,我们必须确定离线结果的等效性。

开发反应器清洁方案,并在完成每个步骤后通过在线和离线分析评估残留水平。最终的清洁程序包括反应器内部的三次清洗步骤(方案A)和出口处的两次清洗步骤(方案B)。通过每个步骤的测试确定的残留水平列于表2中。需要注意的是,如果在离线分析(清洗溶剂或拭子)中检测终产物,在线监测时也要进行检测。

此外,如果在线监测的结果表明设备洁净,则后续的离线分析(清洗溶剂和拭子)也表明设备洁净。PATROL UPLC过程分析系统是开发清洁方案时非常有用的工具,因为可以在每个清洁步骤中快速轻松地确定污染水平。

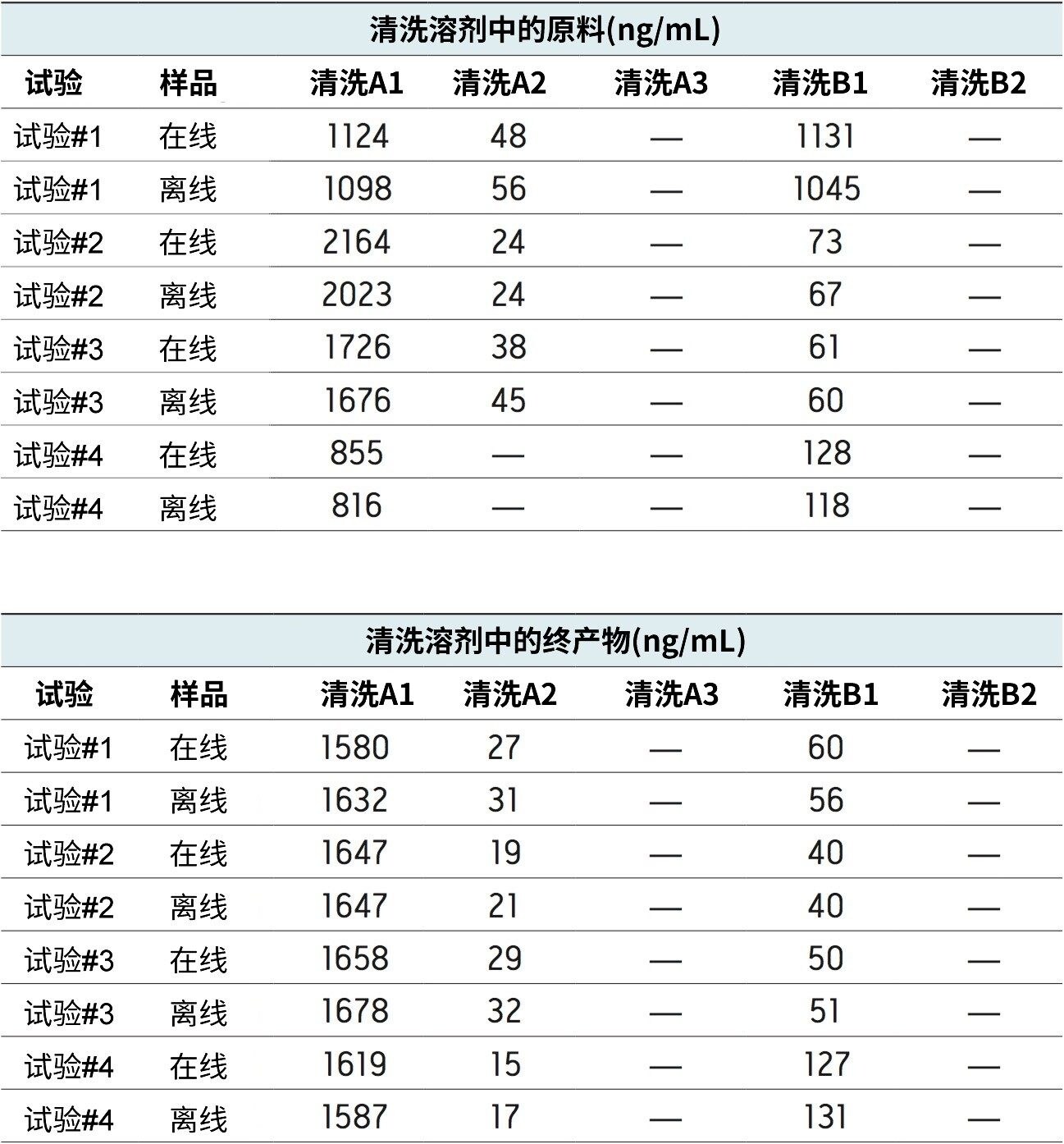

开发出最终清洁程序后,评估PATROL UPLC过程分析系统常规监测清洁过程的重现性。反应器共清洁四次,在测定是否存在原料和终产物方面,在线和离线监测的结果一致(表3)。最终结果表明,如果在A清洗步骤中未检测到残留,则说明反应器内部洁净;如果在清洗步骤B中未检测到残留,则说明反应器出口洁净(经拭子分析证实)。

与传统的离线检测相比,对生产设备的清洁程序进行常规在线监测更为有效。用于多种API的反应器可以通过就地清洁和分析来确保符合质量标准,而无需针对“最糟糕的情况”过度清洗,即耗费过多的溶剂和时间。这种方法还可以消除设备故障、重复循环进行离线QC测试以及在重复清洁程序时设备闲置的风险。此外,由于无需手动擦拭或采样,减少了用户接触有害物质的潜在风险。

720002993ZH,2014年5月