PATROL UPLC过程分析系统为工艺开发提供了参比标准方法,可以直接放大到商业化生产,无需校准光谱传感器或将可疑样品送至离线QC实验室检测。本应用纪要介绍了如何应用在线UPLC进行生产过程监测。

使用PATROL UPLC过程分析系统监测生产过程的化学反应,可以提高通量、产率并使生产者更好地掌握生产过程。与其他典型的PAT传感器相比,这套系统只用运行一次,就可以对目标产物以及微量产物和工艺杂质的存在和含量提供更可靠的详细信息。

相较于其他行业,过程分析技术(PAT)对于制药和生物制药企业而言尤为重要,它是整个药物生产工艺的关键组成部分,有助于生产者更全面地掌握生产过程并确保产品质量的一致性,同时以更少的废物生成量获得更高的产率。

PAT需要我们在整个生产过程中进行实时检测,目的是验证工艺批次的质量并掌握该工艺中每个关键步骤的性能。整个生产过程需要应用多种不同的传感器技术,用于测定各工艺批次的属性。部署适用的传感器用于监测已知的关键质量参数(CQA)有助于在已建立的操作设计空间内保持过程控制和运行情况良好。

通常情况下,诸如反应监测之类的工艺步骤采用光谱传感器(例如近红外光谱(NIR)或拉曼光谱传感器)进行评估。这类技术能够提供关于反应进程的实时信息,但是无法有效分离和定量样品中的多种组分,尤其是在某些组分浓度较低的情况下。

这些传感器的性能需要比对参比标准进行基准测试,多数情况下都以高效液相色谱(HPLC)作为参比标准,因为这是一种高选择性且高灵敏度的技术,线性动态范围更宽,并且能够定量复杂样品中的多种组分,包括微量杂质。

HPLC是药物QC实验室中使用较为广泛的技术。然而,HPLC的运行时间较长、系统操作复杂,不适用于常规的旁线或在线分析。

随着Waters UltraPerformance LC (UPLC)技术的问世,我们现在可以对生产过程样品实现近乎实时的色谱分析。UPLC分析通过集成的硬件和软件完成,系统设计十分简单,几乎不需要用户干预。

PATROL UPLC过程分析系统为工艺开发提供了参比标准方法,可以直接放大到商业化生产,无需校准光谱传感器或将可疑样品送至离线QC实验室检测。本应用纪要介绍了如何应用在线UPLC进行生产过程监测。

本研究监测了乙酰水杨酸(ASA)向水杨酸转化的反应。用水制备1 L浓度为0.3 g/L的ASA。反应开始前,通过在环境温度下从容器中吸取样品来评估系统的重复性。然后将容器置于75 ℃水浴中加热,加入10 mL硝酸。在以下条件下对反应进行采样和分析:

|

色谱柱: |

Waters ACQUITY UPLC HSS T3 2.1 mm x 50 mm, 1.8 μm |

|

洗脱液: |

A:0.1%甲酸水溶液 B:0.1%甲酸的乙腈溶液 |

|

梯度: |

在2 min内从5%增加到80%;曲线6 |

|

流速: |

0.8 mL/min |

|

温度: |

50 °C |

|

进样体积: |

1 μL |

|

检测: |

243 nm;40 Hz;时间常数0.025 s |

|

清洗液: |

70:15:15乙腈/水/异丙醇 |

|

过程样品上样体积: |

1 mL(4倍传输管路体积) |

|

运行时间: |

2.5 min |

|

运行周期: |

4 min,10 s |

UPLC基于亚2 μm色谱柱颗粒以及充分利用这些颗粒优势的系统技术。自UPLC问世以来,许多用户已成功将其HPLC QC方法转换为UPLC方法,在灵敏度、通量和分离度方面实现了极大的改善。

PATROL UPLC过程分析系统采用LC作为实时传感器,将这些重大改进引入了生产车间。该系统采用整体式设计,整合了UPLC技术、控制软件以及性能稳定的样品管理模块,该模块能够在生产环境中有效管理样品和工作流程。该系统的组件以及所有溶剂、废液和标准品均包含在一个完全符合生产环境要求的封闭外壳内。

该系统经过专门设计,可兼容在线(直接从工艺液流中自动采样)和旁线(从工艺液流中正常采样)分析。ACQUITY UPLC过程样品管理器(PSM)可连接工艺液流或反应器以执行实时分析和定量,无需用户干预。可将数据发送至分散控制系统(DCS)或实验室信息管理系统(LIMS),实现全自动监测。对于旁线应用,系统配备有带条形码扫描功能的一站式界面,技术人员无需手动输入信息。此外,该系统还提供样品监管链功能,而此功能以符合21 CFR第11部分法规要求的Empower软件为基础。

若能在合成反应期间定量反应器中的所有组分,有利于大幅提高目标化合物的转化率,且尽可能减少副产物的生成。PATROL UPLC过程分析系统具有实时监测功能,可对反应器中的所有组分绘制含量图,以确定淬灭反应的最佳时间,推进生产进程。

在反应开始前,为评估系统适应性,我们测定了原料自动取样和分离方法的重现性。经测定,原料自动取样和分析的%RSD完全符合方法要求,结果列于表1中。反应开始后,将反应容器中的样品自动转移至PATROL UPLC过程分析系统,并监测每种组分的峰面积百分比。

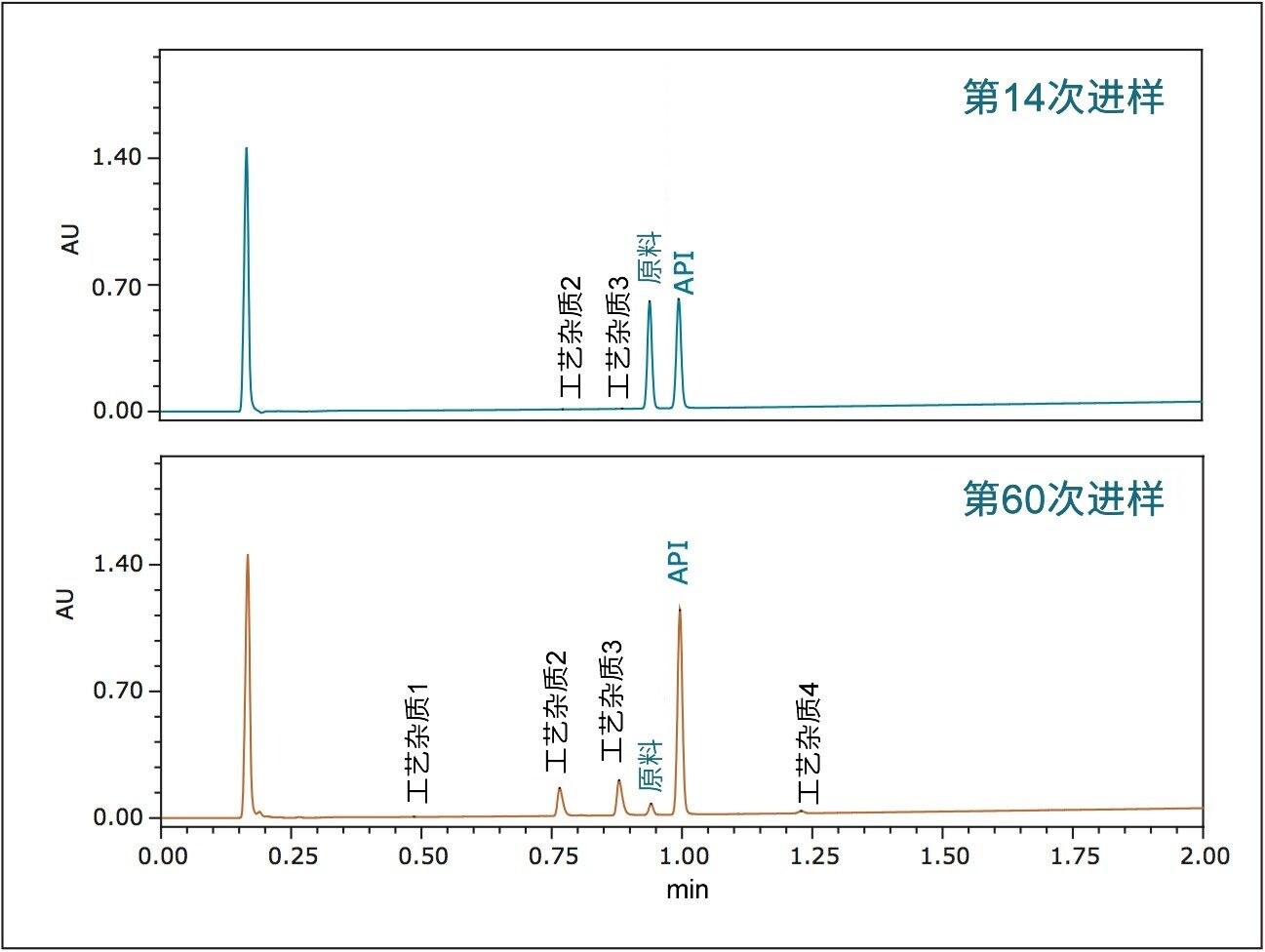

随着反应的进行,该系统能够以良好的分离度分离所有组分并绘制反应进程图。图1以整个反应过程中的选定进样为例,说明该系统能够在整个反应过程中以极短的时间间隔评估各组分的含量,从而监测反应进程。

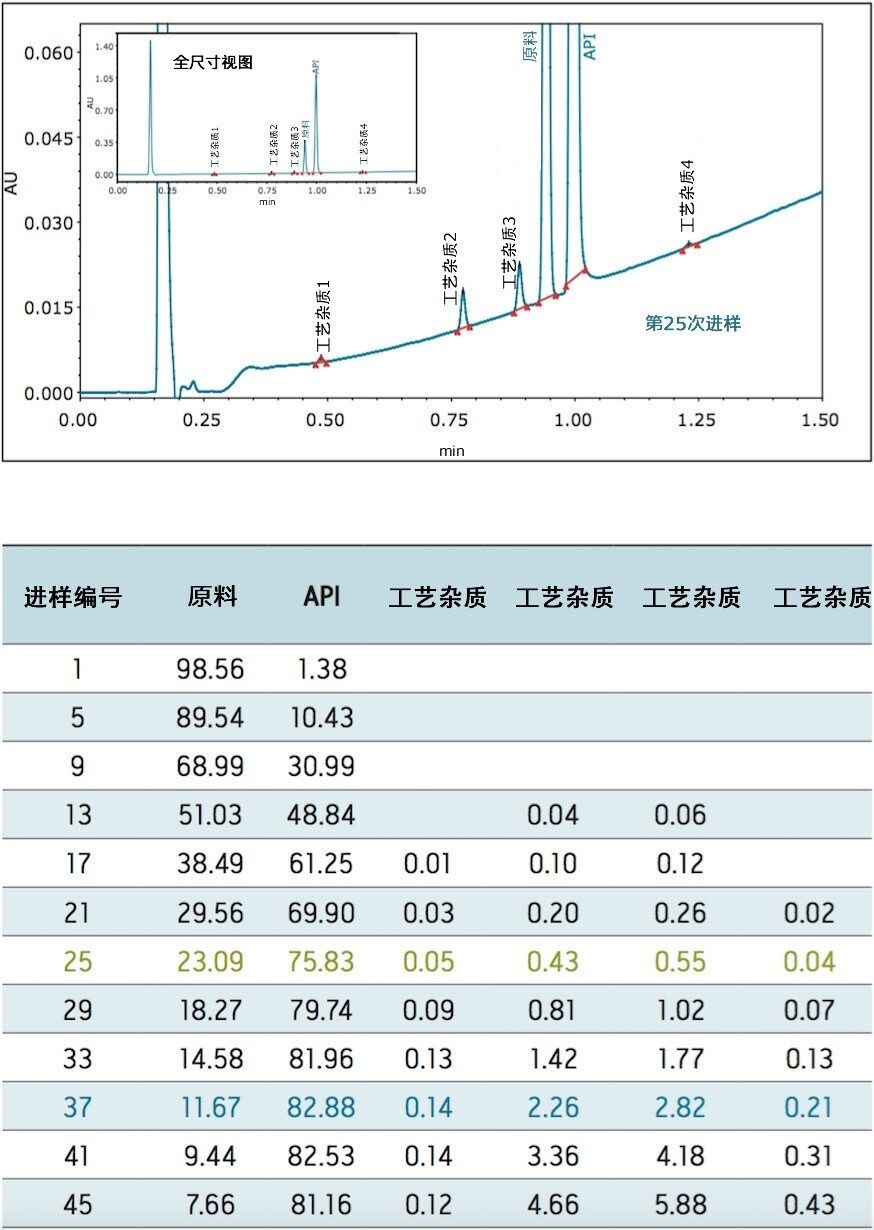

PATROL UPLC过程分析系统具有宽泛的线性动态范围,可在同一次色谱运行中同时定量高浓度和低浓度组分(图2),即使含量水平低于主要组分的0.05%(表2)。

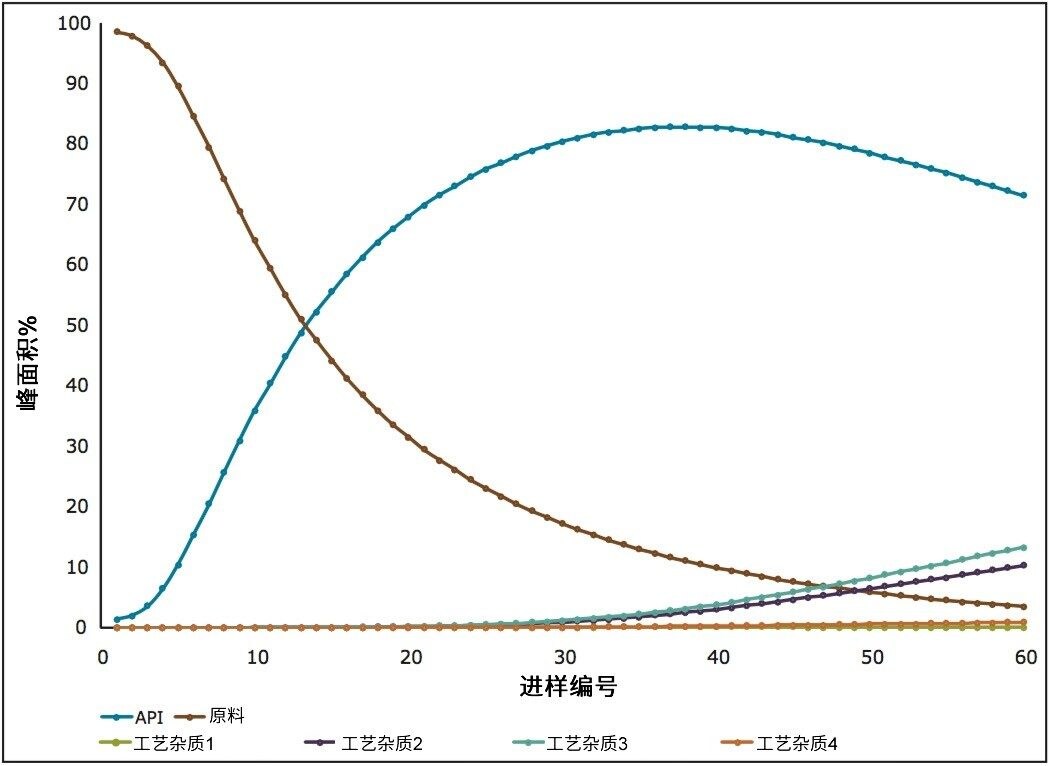

在线光谱传感器无法同时对浓度变化如此之大的复杂基质进行定量分析。通过绘制色谱图中各组分的峰面积百分比,可以生成反应图(图3)。

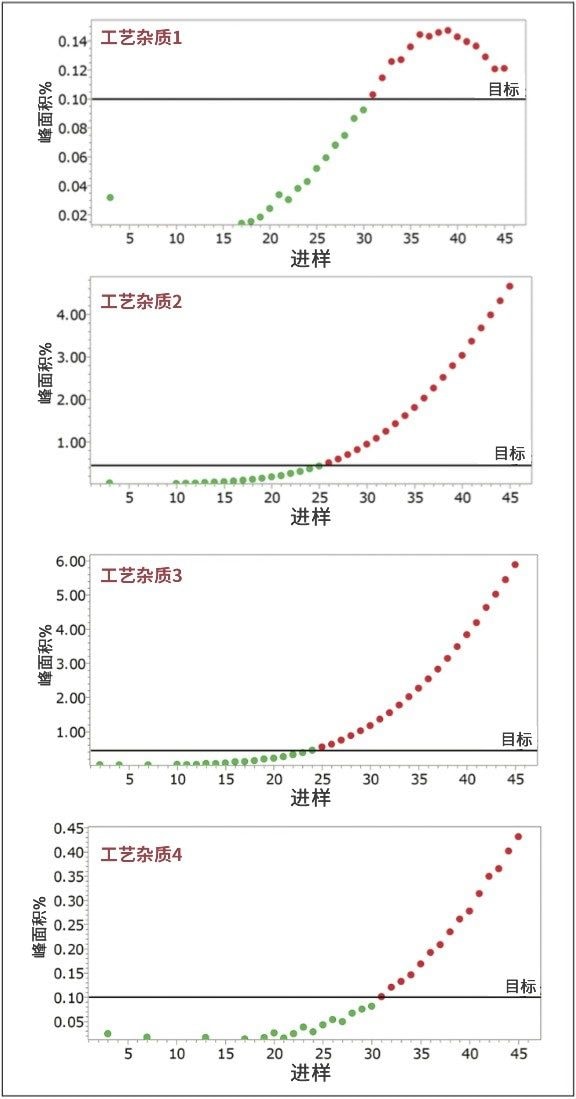

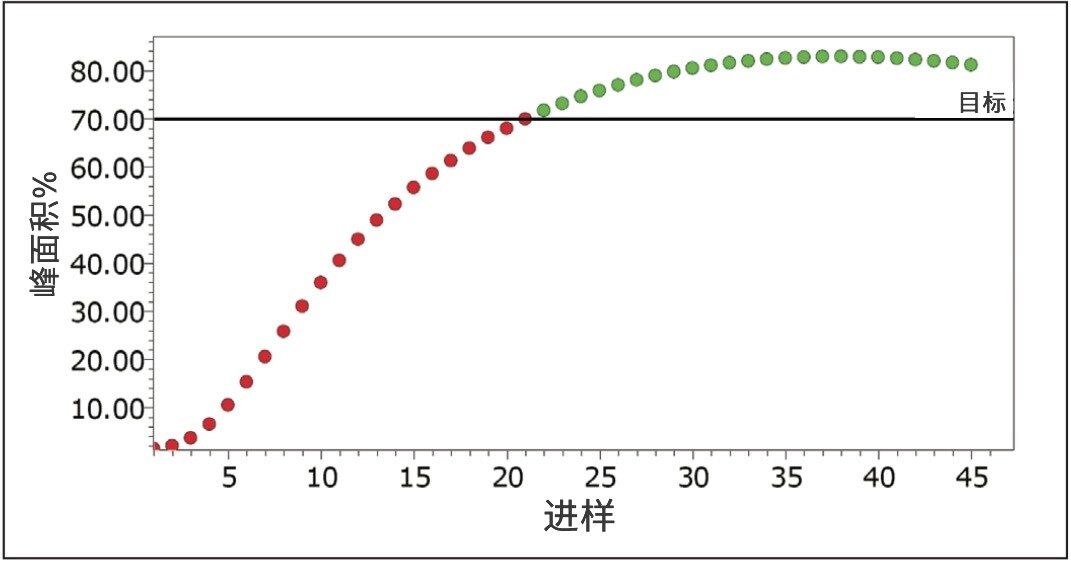

Empower软件具有强大的处理和报告功能,用户可以使用这些功能定义反应中各组分的目标浓度。系统会标记出杂质达到临界水平的点(图4)和/或API达到目标水平的点(图5)。

如需了解更多信息,请访问:www.waters.com/patrol

720002605ZH,2014年5月